FDM или SLA: Какую технологию 3D-печати выбрать для вашего проекта?

Выбор между FDM (Fused Deposition Modeling) и SLA (Stereolithography) — это самый частый вопрос, с которым сталкиваются наши клиенты. Часто новички думают, что “фотополимерник” (SLA) всегда лучше, потому что точнее, или что FDM — это только для черновых макетов.

На самом деле, нет “плохой” или “хорошей” технологии. Есть технология, которая подходит или не подходит под вашу конкретную задачу. В этой статье мы разберем их отличия, чтобы вы могли сэкономить бюджет и получить идеальный результат.

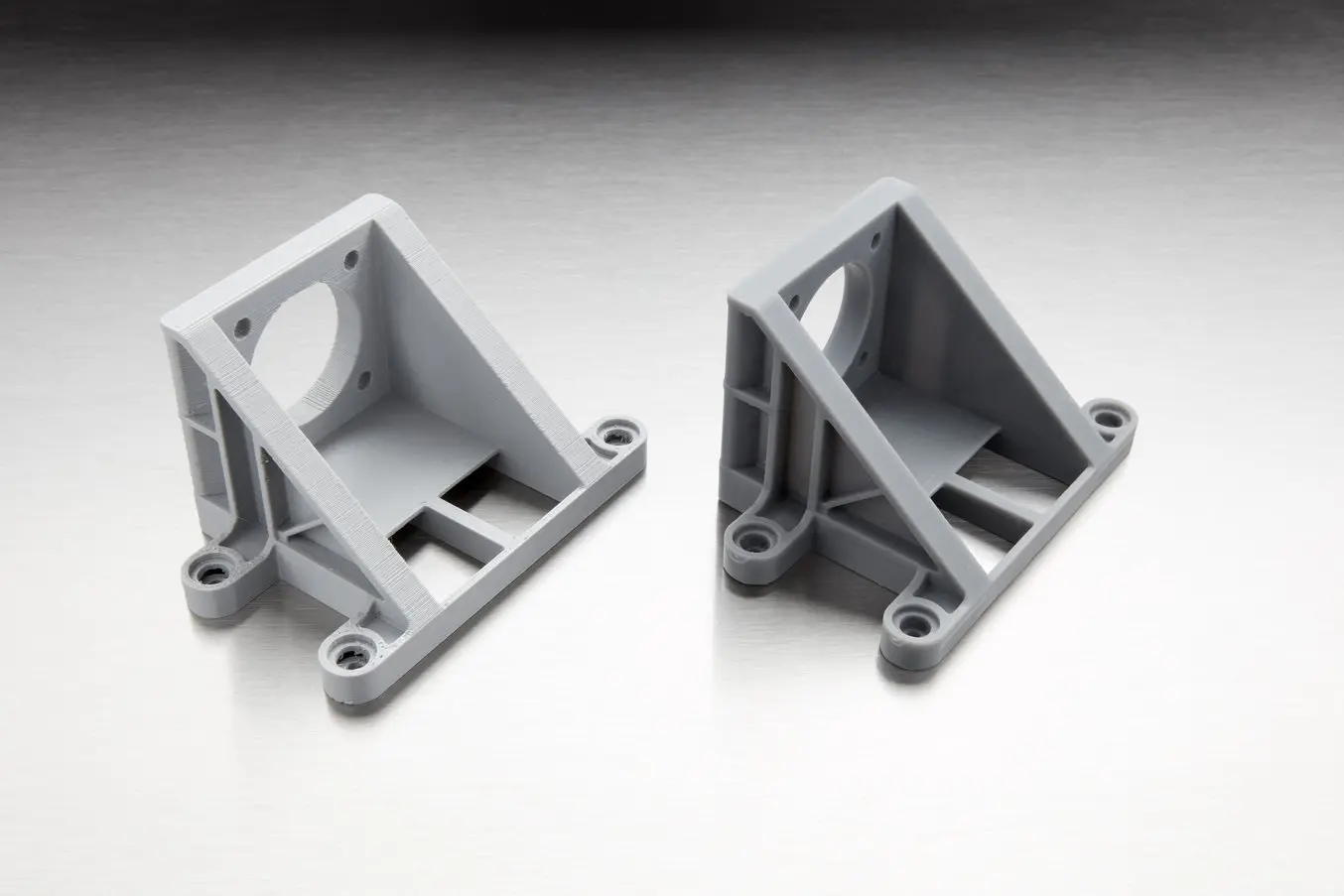

1. FDM: Рабочая лошадка инженера

FDM (Fused Deposition Modeling) — это технология послойного наплавления. Принтер берет пластиковую нить (филамент), плавит её в горячем сопле (экструдере) и рисует деталь слой за слоем.

Главные преимущества FDM:

- Прочность и функциональность: Детали из PETG, ABS или Нейлона выдерживают реальные нагрузки, удары и трение.

- Низкая стоимость: Это самый доступный вид 3D-печати. Идеально для крупных объектов.

- Огромный выбор материалов: От простого PLA до композитов с углеволокном (Carbon Fiber) и гибких резин (TPU).

Недостатки:

- Видимые слои: Поверхность детали всегда будет иметь характерную ребристость (слоистость). Для идеальной гладкости требуется шлифовка.

- Ограничения в детализации: Мелкие элементы меньше 0.4 мм могут не пропечататься или выглядеть грубо.

Идеально подходит для: Корпусов приборов, кронштейнов, шестеренок, функциональных прототипов, крупных макетов.

2. SLA: Ювелирная точность

SLA (Stereolithography) — это печать жидкими фотополимерными смолами, которые отверждаются под воздействием ультрафиолетового лазера или экрана.

Главные преимущества SLA:

- Феноменальная точность: Толщина слоя может достигать 30 микрон (0.03 мм). Человеческий глаз практически не видит слоев.

- Гладкая поверхность: Детали выглядят как литые заводские изделия сразу после печати.

- Сложная геометрия: Можно печатать ажурные структуры, которые невозможно сделать на FDM.

Недостатки:

- Хрупкость: Стандартные смолы довольно хрупкие. Для функциональных задач нужны дорогие инженерные смолы (Tough/Durable).

- Цена: Сама печать и материалы стоят дороже, чем FDM.

- Размер: Область печати обычно меньше, чем у FDM принтеров.

Идеально подходит для: Миниатюр (D&D, Warhammer), ювелирных мастер-моделей, стоматологии, высокоточных прототипов для визуализации.

3. Прямое сравнение: Битва характеристик

| Характеристика | FDM (Пластик) | SLA (Фотополимер) |

|---|---|---|

| Точность | Средняя (±0.2 мм) | Высокая (±0.03 мм) |

| Поверхность | Ребристая (видны слои) | Идеально гладкая |

| Прочность | Высокая (зависит от пластика) | Средняя (хрупкая на излом) |

| Термостойкость | До 100°C (ABS/Nylon) | До 60-80°C (стандарт) |

| Цена | $ (Экономно) | $$ (Дороже) |

4. Кейсы из жизни: Что выбрать?

Давайте рассмотрим реальные сценарии, чтобы закрепить понимание.

Сценарий А: Шестеренка для мясорубки

Вам сломалась пластиковая шестерня в бытовом приборе.

- Выбор: FDM.

- Почему: Здесь важна механическая прочность и стойкость к трению. Мы напечатаем её из нейлона (Nylon) или PETG. SLA-смола, скорее всего, раскрошится под нагрузкой.

Сценарий Б: Фигурка персонажа для коллекции

Вы хотите напечатать детализированного героя из любимой игры высотой 10 см.

- Выбор: SLA.

- Почему: На FDM мелкие детали лица и одежды превратятся в кашу. SLA передаст каждую складку плаща и выражение лица.

Сценарий В: Корпус для электроники (прототип)

Вы разрабатываете устройство и хотите проверить, поместится ли плата в корпус перед заказом пресс-формы.

- Выбор: FDM.

- Почему: Это дешево и быстро. Вам важна геометрия и собираемость, а не идеальная гладкость стенок.

Заключение

Выбирайте технологию исходя из задачи, а не “крутости” принтера.

- Нужна сила и функционал? Берите FDM.

- Нужна красота и детализация? Берите SLA.

Всё еще сомневаетесь? Пришлите нам вашу 3D-модель или описание задачи. Инженеры 3D Sphere бесплатно проанализируют файл и подскажут, какая технология даст лучший результат за меньшие деньги.

Есть модель для печати?

Загрузите файл прямо сейчас, и наш алгоритм рассчитает точную стоимость и вес изделия за секунду.